Von Marion Goldmann

Dieser Beitrag ist unter dem Titel „Mit Platten und Fasern“ im Deutschen Architektenblatt 12.2019 erschienen.

Ob Architekten oder Handwerker, Baustoffhersteller oder Handel – der Digitalisierung des Planens und Bauens kann sich de facto keiner mehr entziehen. Nicht nur politisch wird das Thema stärker gefordert, auch neue Entwicklungen, wie die künstliche Intelligenz und der Fachkräftemangel, bringen die Digitalisierung ein Stück weit schneller voran. Doch viele fragen sich, wohin das führen wird. Werden die Häuser nun tatsächlich aus dem Drucker kommen oder von Robotern errichtet?

Der eine oder andere mag das belächeln, schließlich geistert diese Vorstellung seit Jahrzehnten durch die Branche. Inzwischen haben langjährige Forschung und innovative Robotik, vorangetrieben von neugierigen und zukunftsorientierten Akteuren, zu Ergebnissen geführt, die der Utopie von einst sehr nahekommen – weil man sich von den üblichen Methoden des Planens und Bauens verabschiedete und den Prozess völlig neu zu denken begann. Einer, der das mittlerweile seit über zehn Jahren praktiziert, ist Professor Achim Menges. Am Institut für Computerbasiertes Entwerfen und Baufertigung (ICD) an der Universität Stuttgart erforschen er und sein Team zusammen mit dem Institut für Tragkonstruktionen und Konstruktives Entwerfen (ITKE), wie durch das digitale Planen und Fertigen neue Bauweisen entstehen können.

Pavillons als Testobjekte

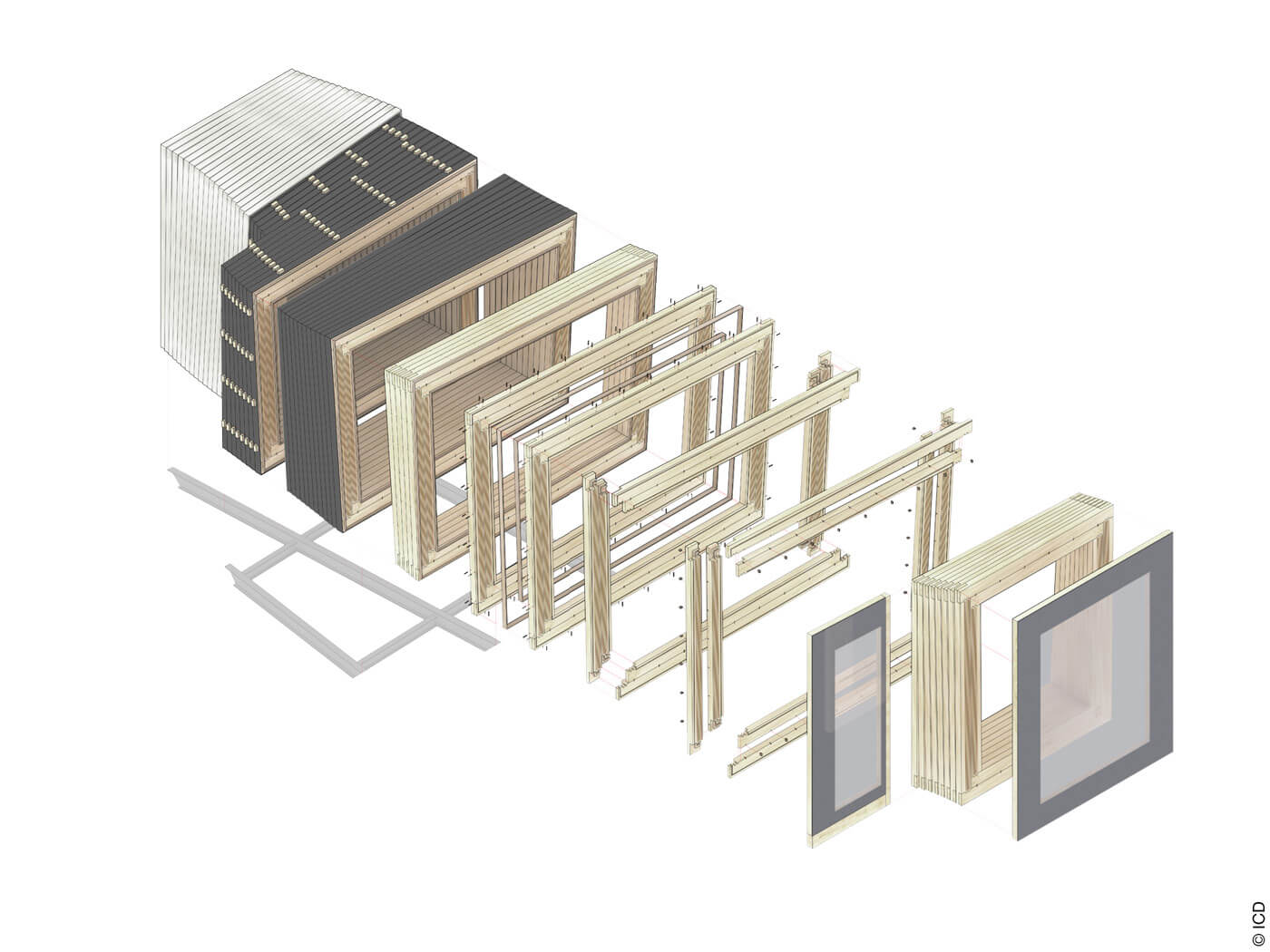

Am besten lassen sich diese mit Pavillons testen. Die jüngsten waren auf der diesjährigen BUGA in Heilbronn zu sehen: einer aus Holz, der andere aus Faserverbundwerkstoffen und beide in nur 13 Monaten computerbasiert entworfen und robotergestützt gefertigt. Ein Vergleich mit dem „Forstpavillon“ der Landesgartenschau 2014 in Schwäbisch Gmünd macht die Weiterentwicklung deutlich. Was damals als erste Holzschalenkonstruktion aus segmentierten Platten gefeiert wurde, ist heute bereits überholt. Die Spannweite des BUGA-Holzpavillons ist bei gleichem Holzbedarf dreimal so groß. „Das heißt, wir haben innerhalb von fünf Jahren die Materialeffizienz mehr als verdoppelt. Außerdem ist die Realisierung von Projekten inzwischen in einem sehr engen Zeitrahmen und zu durchaus üblichen Baukosten möglich“, sagt Achim Menges. Und wie in Apolda das Timber Prototype House der IBA Thüringen zeigt, ist es machbar, den EnEV-Standard und auch sonst alle baugenehmigungspflichtigen Anforderungen zu erfüllen (Projekt-PDFs zu den drei genannten Pavillons am Textende).

Rückblickend sei mit diesen Ergebnissen ein wesentliches Ziel der Forschung erreicht. Achim Menges: „Wir haben bewiesen, dass aus digitalen Technologien neue digitale Bauweisen hervorgehen können.“ Das setzt voraus, die Digitalisierung als Chance und nicht als Bedrohung zu begreifen. Letzteres Argument schlägt Menges häufig auch aus Handwerkerkreisen entgegen. Was bleibt noch zu tun, wenn Roboter die Ausführung übernehmen?

Neue Partnerschaften

Reinhold Müller, Geschäftsführer der Müllerblaustein Holzbauwerke, teilt diese Bedenken ganz und gar nicht. Er führt das Unternehmen mit rund 100 Mitarbeitern in dritter Generation und betrachtet die digitale Planung und Fertigung als zukunftssichernde Maßnahme. Ein Blick zurück in die über 70-jährige Firmengeschichte verdeutlicht diese Offenheit. „Wir waren immer auf dem neusten Stand der Technik und daher ist die Auseinandersetzung mit der robotischen Fertigung nur folgerichtig“, ist sich Reinhold Müller sicher.

Auf diesem Wege fanden auch drei Gleichgesinnte zueinander. Achim Menges suchte für den Forstpavillon der Landesgartenschau in Schwäbisch Gmünd ein Holzbauunternehmen, die Firma Kuka suchte nach Einsatzmöglichkeiten für ihre Roboter im Handwerk und Reinhold Müller suchte einen Roboterhersteller, der den Holzbauer bei dem Projekt begleitet. So entstand 2012 eine bis heute bestehende intensive Zusammenarbeit mit vielen Treffen, Vorträgen und Infoveranstaltungen. Und natürlich wird ständig nachgedacht: Was kann weiter verbessert werden, was ist umsetzbar, was nicht, wer hat neue Ideen?

Vergangenheit und Zukunft des Bauens schätzt Reinhold Müller so ein: „Während es im 20. Jahrhundert um die Multiplikation gleicher Bauteile ging, gilt das Streben im 21. Jahrhundert der Differenzierung von Bauteilen und Fertigungsprozessen.“ Letzteres ergibt sich aus dem Anspruch nach dem geringstmöglichen Materialverbrauch. Das schont die Ressourcen und senkt die Kosten. Einen weiteren Einspareffekt sieht Müller im Wegfall planerischer Zwischenschritte. Üblich ist: „Für ein Projekt erhalten wir die Unterlagen fachspezifisch getrennt vom Architekten, vom Tragwerks-, TGA- und Elektroplaner. Wir als Holzbauer müssen diese Planungen in unserer an den Produktionsprozess gekoppelten Software zusammenführen. Bei dem BUGA-Pavillon konnten wir diese Schritte erstmals überspringen. Entwurfs- und Produktionssoftware waren direkt gekoppelt.“ Modernste Informatik und Programmierung in Verbindung mit der robotischen Fertigung machten das möglich.

Roboter haben dazugelernt

Roboter arbeiten außerdem sehr präzise und können heute deutlich mehr leisten als noch vor wenigen Jahren. Während sie beim Forstpavillon in Schwäbisch Gmünd lediglich zur Bearbeitung der Holzbauteile (Zuschnitt und Fräsungen) eingesetzt wurden, haben die Roboter beim Heilbronner Pavillon die Bauteile positioniert, Klebstoffe aufgetragen, die Elemente zusammengeführt und verbunden. Hierbei erleichtert die erst seit Neuestem mögliche Fügetechnik den Menschen die Arbeit, denn die Positionierung der oft schweren Bauteile erfordert viel Kraft und Feingefühl. „Über solche produktionstechnischen Kenntnisse, die Leistungsfähigkeit der Roboter sowie insgesamt handwerkliches Grundlagenwissen müssten zukünftig auch Architekten verfügen. Denn beim digitalen Planen und Fertigen ist der Architekt als Entwurfsverfasser auch mit für die Produktion zuständig. Die Alternative wäre: Wir als Holzbauunternehmen übernehmen den gesamten Prozess – einschließlich der Gestaltung“, so die Prognose von Reinhold Müller.

Viele Architekten fühlen sich von diesen Veränderungen auch überfordert. Der Architekt Achim Menges versteht da seine Kollegen gut und er weiß: „Es wird keine einfache Lösung dafür geben, es sei denn, man lässt sich darauf ein und versteht die digitalen Technologien nicht als Bedrohung, sondern als Chance.“ Architekten müssen sich dazu mit den neuen Möglichkeiten auskennen, was andere Kompetenzen erfordert, für die perspektivisch auch adäquate Bildungsangebote verfügbar sein müssen. Dafür wird sich Achim Menges als Sprecher des im Rahmen der Exzellenzstrategie des Bundes und der Länder von der Deutschen Forschungsgemeinschaft geförderten Exzellenzclusters „Integratives computerbasiertes Planen und Bauen für die Architektur“ einsetzen.

Mit dem an der Universität Stuttgart angesiedelten Exzellenzcluster wird erstmals in Deutschland ein architektonisches Thema für die Spitzenförderung anerkannt. Damit startet zugleich die groß angelegte Forschung. Das heißt, die bisherigen Erkenntnisse werden nun auf praxisübliche Gebäudetypen, wie mehrgeschossige Bauten, übertragen. Vertreten sind neben dem Holzbau der Faserverbundbau, der Bioverbundbau sowie der Massivbau. Außerdem sind darin verschiedene Forschungsprojekte zum Gradientenbeton angesiedelt, der durch funktionale Anpassungen Bauteile mit bis zu 50 Prozent weniger Material erlaubt. Rund 120 Wissenschaftler sind in das Projekt involviert. Zum europäischen Stellenwert der deutschen Bauforschung stellt Menges fest: „Wir haben uns in den letzten zehn Jahren durchaus eine Führungsposition erworben.“

Nachhaltigkeit im Blick

Die digitale Planung und Fertigung berücksichtigt nicht zuletzt Aspekte der Nachhaltigkeit sowie der Wiederverwendung beziehungsweise der Wiederverwertung von Baustoffen und Bauteilen. So ermöglicht beispielsweise die Bauweise des BUGA-Holzpavillons dank der Verschraubung einen mehrfachen Auf- und Abbau, wodurch das Bauwerk per se wiederverwendbar ist. Alle die Bauteile, die nicht von Anwendung zu Anwendung getragen werden können, wie Dichtbahnen und Konterlattung, lassen sich sortenrein zurückbauen. Und die für das Furnierschichtholz notwendigen Kleber sind unbedenklich.

Bei den Faserverbundwerkstoffen werden aufgrund ihres hohen Primärenergiebedarfs zunächst einmal nur Kohlefasern verwendet, die mit Energie aus Wasserkraft hergestellt werden. „Der Anteil an grauer Energie bleibt dennoch hoch, dafür ist aber der Materialbedarf äußerst gering. Bei dem BUGA-Faserpavillon war uns aber zunächst ein gut funktionierender robotischer Fertigungsprozess wichtig“, so Menges. Denn zukünftig will man statt Kunststoffen Naturfasern und biobasierte Harze verwenden, aus denen schon nächstes Jahr eine tragende Konstruktion entstehen soll. Bei allen Faserarten ist den Forschern wichtig, dass diese kontinuierlich verlegt und nicht geschnitten werden. Produktionsabfälle sind damit passé.

Hier finden Sie Porträts der Pavillons auf der BUGA 2019 und der IBA Thüringen hier

Wir berichten außerdem über das Start-up FibR, das aus den Forschungen des ICD hervorgegangen ist und das den Faserpavillon der BUGA 2019 in Heilbronn gefertigt hat.

War dieser Artikel hilfreich?

Weitere Artikel zu: